Auf den Spuren der Alchemisten: Wie im Ural aus Produktionsabfällen Gold und Silber entstehen

Der schwarze Schlamm am Boden des Elektrolysebades dieser Anlage besteht aus dem Material, dass sich bei der Gewinnung von Kupfer aus Kupfererz absetzt. Darunter finden sich Gold, Silber, seltene Elemente wie Selen und Tellur und fast alles, was die Mendelejewsche Tabelle zu bieten hat.

Die Uralelektromed-Anlage in der Nähe von Jekaterinburg ist in der Lage, diese Rückstände weiterzuverarbeiten und die wertvollen Bestandteile daraus zu filtern. In Jekaterinburg werden seit 1997 Gold- und Silberbarren hergestellt.

Bereits seit dem 18. Jahrhundert werden in Russland Edelmetalle mit chemischen Verfahren aus verschiedenen Verbindungen gewonnen. Anfänglich durften das nur die Münzprägeanstalten in Moskau und St. Petersburg. Die Technologie wurde kontinuierlich verbessert und nach und nach an verschiedene Produktionsbetriebe weitergegeben. Auf Uralelektromed entfallen rund 3,5 Prozent der Goldbarrenproduktion und 25,2 Prozent des Silbers auf dem russischen Markt. Das sind im Jahr mehr als zehn Tonnen Gold und über 200 Tonnen Silber.

Die Kraft des Feuers

Bevor aus dem schwarzen Schlamm Barren werden, muss er verschiedene Prozesse durchlaufen. Zunächst wird er über Pipelines zu einer Anlage transportiert, in der ihm Schwefelsäure zugesetzt wird. Dies löst flüchtige Verbindungen auf.

Weiter geht es zu einer Schmelzanlage. Dort entsteht eine Silber-Gold-Legierung, auch Doré (vom französischen Wort „golden” oder „vergoldet”) genannt. Nach weiteren chemischen Prozessen wird zunächst geringgradig verunreinigtes Gold und zum Schluss reiner Goldstaub gewonnen. Das Silber verbleibt zunächst in der Lösung. Diese wird gereinigt und kommt zur Elektrolyse, bei der sich reine Silberkristalle abscheiden.

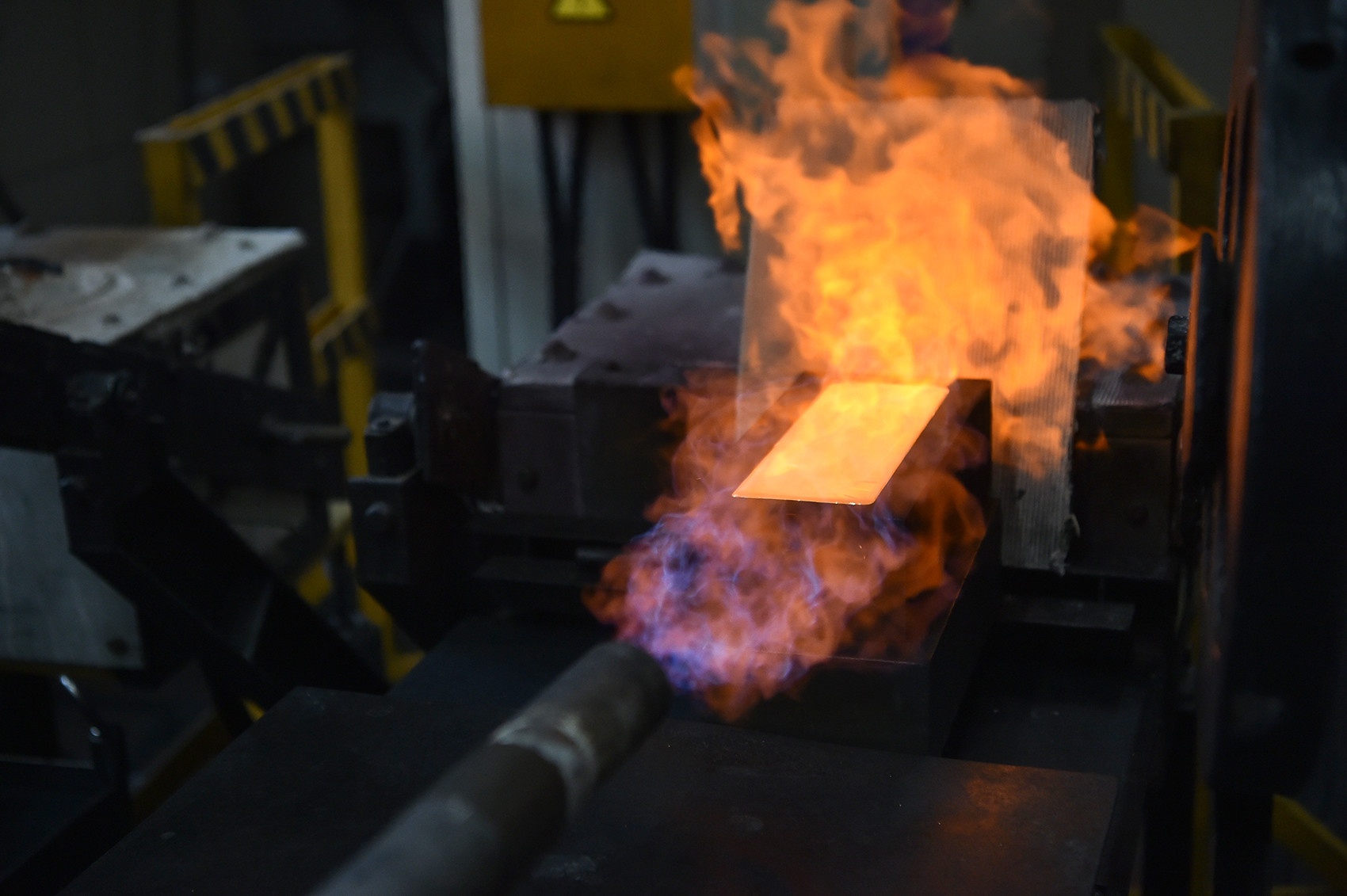

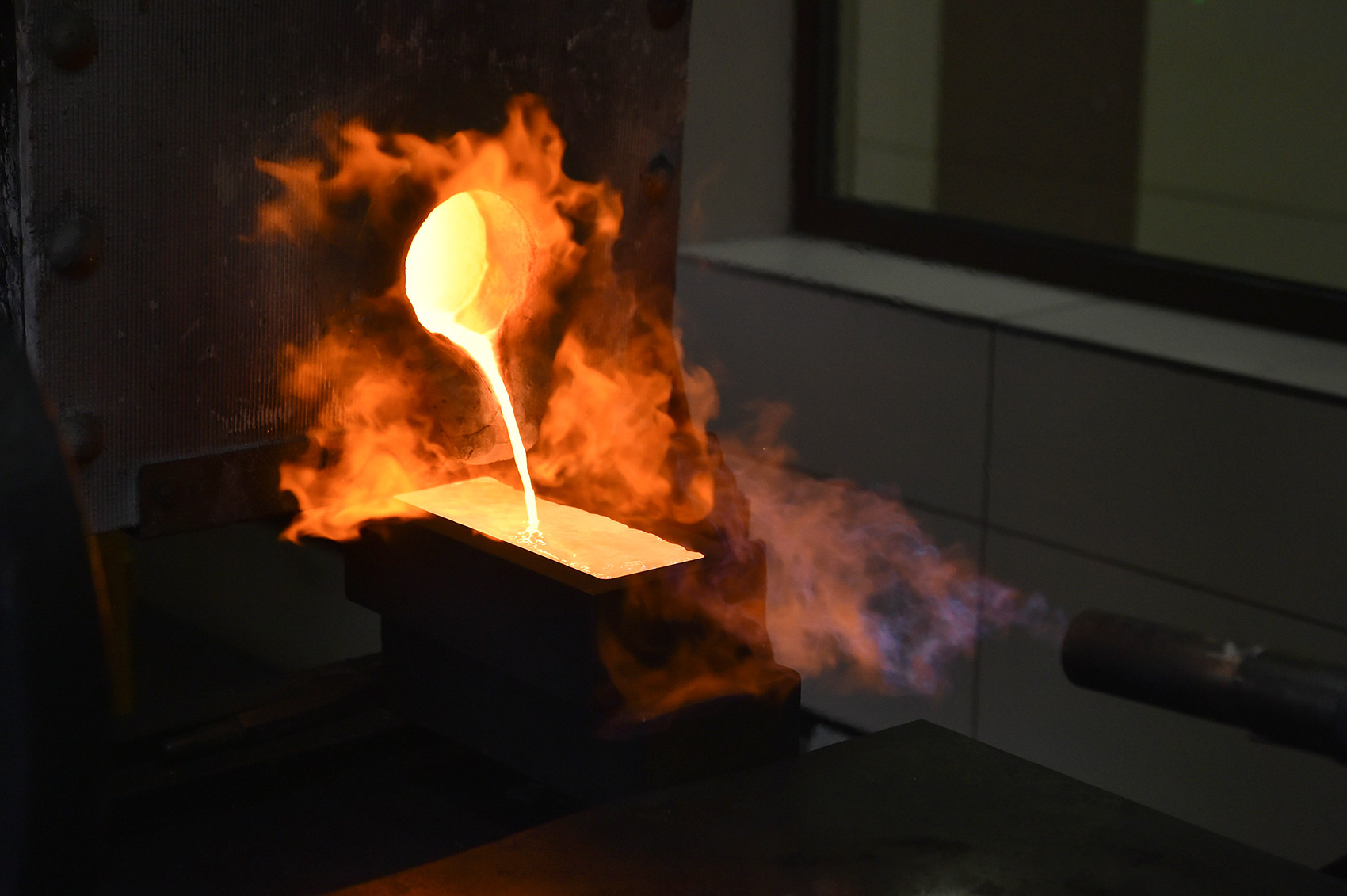

Der Goldstaub und die Silberkristalle haben von da an einen gemeinsamen Weg. Es geht wieder in einen Schmelzofen. Die noch glühende Masse wird in Formen aus Gusseisen gegossen. Gold schmilzt ab einer Temperatur von 1.100 ° C geschmolzen, Silber bei etwas über 900 ° C.

Die Arbeiter an den Öfen schützen sich mit feuerfester Spezialkleidung, Handschuhen und Stiefeln vor der großen Hitze und Verbrennungen. Die Gussform wird zuvor mit einer Mischung aus Graphit behandelt. Das verhindert, dass Gold und Silber daran haften.

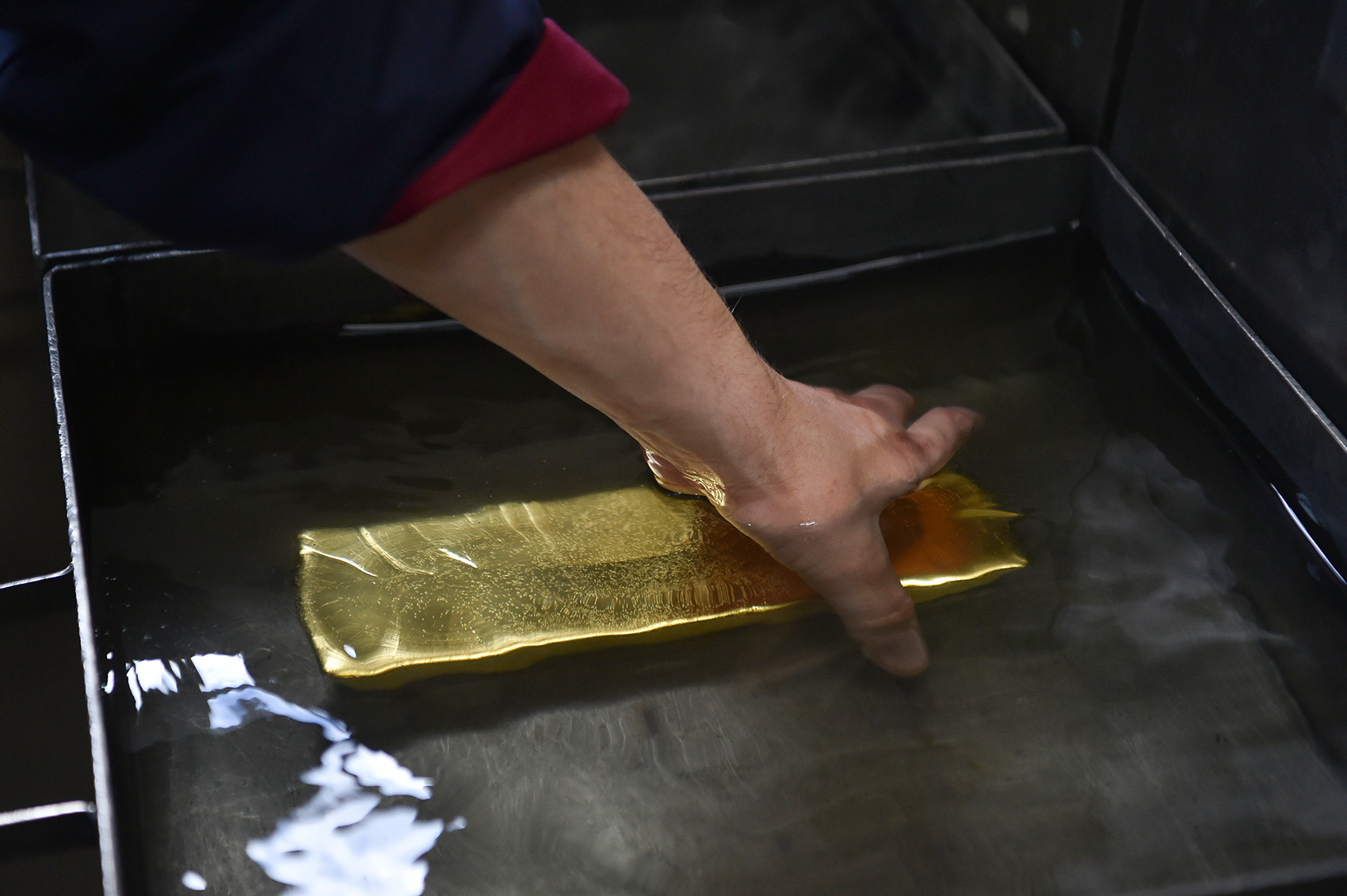

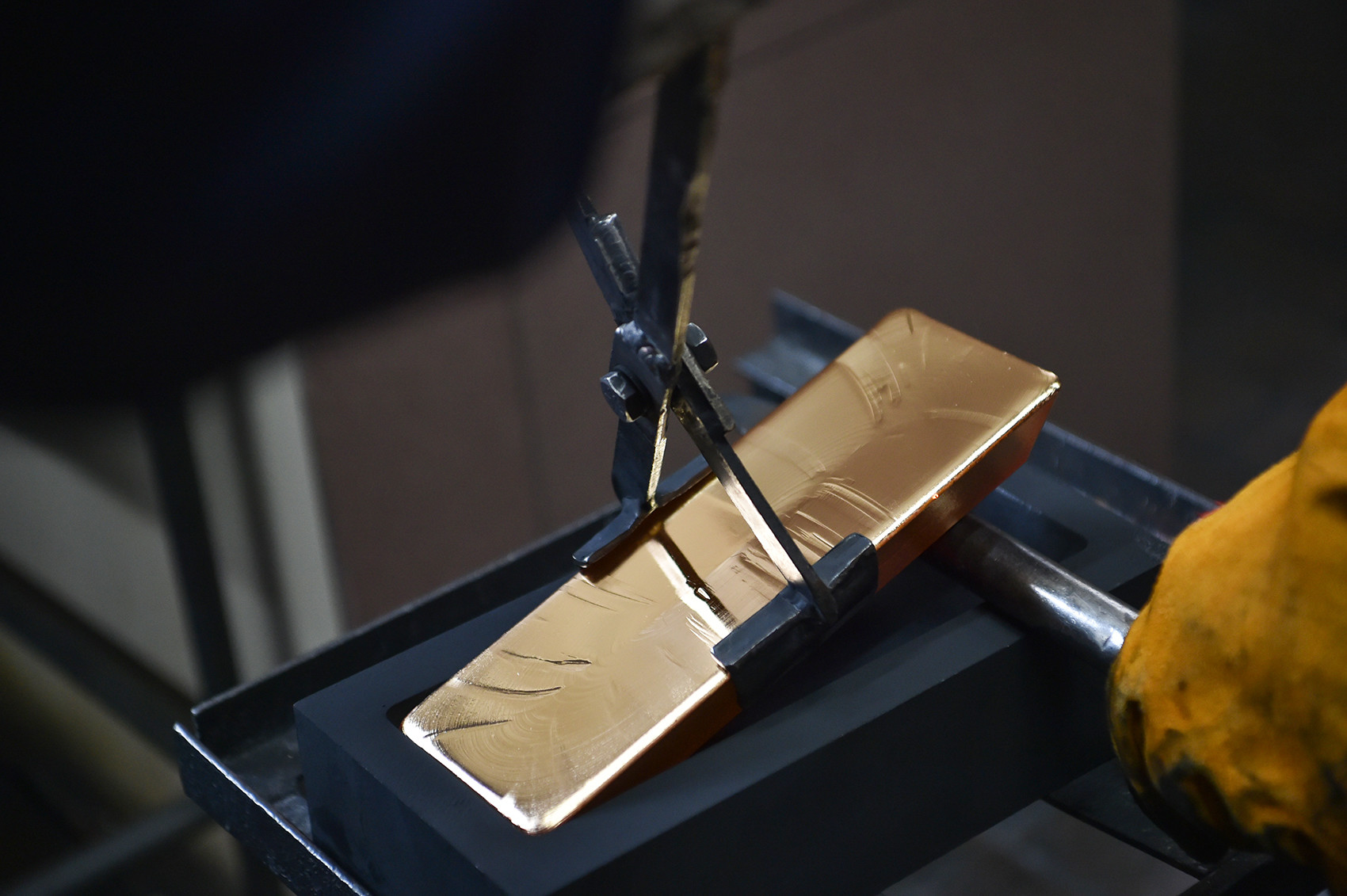

Sobald ein Barren ein wenig abgekühlt ist, wird er mit einer Zange in kaltes Wasser getaucht und anschließend sorgfältig abgetrocknet, so dass keine Flecken bleiben. Der gesamte Vorgang dauert nur fünf Minuten.

Ein Goldbarren wiegt ca. zwölf Kilogramm und ist rund 455 000 Euro wert, ein Silberbarren hat ein Gewicht von ca. 30 kg und einen Wert von über 14 000 Euro. Nur einwandfreie Barren, ohne Kratzer oder Späne, verlassen das Werk.

Behutsame Behandlung

Die fertigen Barren werden auf Hochglanz poliert. Dabei entstehende Späne werden aufgesaugt. Einmal im Monat wird der versiegelte Staubsauger unter Aufsicht geöffnet und die Edelmetallpartikel fließen wieder in den Produktionskreislauf. Aus ihnen entstehen neue Barren.

Nach der Politur durchlaufen die Barren eine strenge Qualitätskontrolle und ihr Gewicht wird bestimmt. Im Anschluss werden die Barren gepunzt. Diese Aufgabe ist Handarbeit. Auf dem Goldbarren werden ein Logo der Gießerei, die Goldmarke, der Reinheitsgehalt, das Herstellungsjahr und die Seriennummer eingeprägt. Das geht mit einer Schablone und einem kräftigen Schlag mit dem Hammer. „Passieren dabei Fehler, muss der Barren erneut poliert werden. Danach gibt es einen neuen Versuch”, erzählt Tatjana Jefimowa, Leiterin der Raffinerieabteilung der Produktionsstätte.

Zuletzt wird der Barren noch einmal mit Spiritus abgewischt, um Fingerabdrücke, Ruß und Schmutz zu entfernen. Vorsichtig in Polyethylen eingewickelt und in einer im Werk genähten Segeltuchhülle wird der Barren in einen Spezialbehälter gelegt. Nun ist er versandfertig. Besteller sind russische Banken, die die Goldbarren unter anderem auch ins Ausland weiterverschicken.

Die aus den Nebenprodukten bei Uralelektromed gewonnenen Edelmetalle haben einen Reinheitsgehalt von 99,99 Prozent. Die hohe Qualität der lokalen Gold- und Silberproduktion wurde bereits Anfang der 2000er Jahre von Fachleuten auf dem London Bullion Market anerkannt und auf die Good Delivery List gesetzt. Dies muss alle drei Jahre von der Anlage bestätigt werden.

In Russland haben nur fünf Werke diese Auszeichnung. Die Qualitätskontrolle wird daher bei Uralelektromed sehr ernst genommen.

>>> Monokultur: Arbeiten in der tiefsten Grube Europas in der Kleinstadt Gai (FOTOS)

>>> Die Magie der Steine: Wie moderne Steinmetze arbeiten (FOTOS)

Alle Rechte vorbehalten. Vervielfältigung ausschließlich unter Angabe der Quelle und aktiven Hyperlinks auf das Ausgangsmaterial gestattet.

Abonnieren Sie

unseren kostenlosen Newsletter!

Erhalten Sie die besten Geschichten der Woche direkt in Ihren Posteingang!